용광로에서 발생되는 찌꺼기 활용

제설제 염분 저항성 강해...일반콘크리트의 수명 4배

(내외방송=정지원 기자) 기존 콘크리트 대비 탄소배출량을 50% 저감할 수 있는 '저탄소 콘크리트 표준배합' 방법이 개발됐다.

한국도로공사(이하 도로공사)는 26일 "정부의 '2050 탄소중립' 정책에 맞춰 기존 콘크리트 대비 탄소배출량을 50% 저감할 수 있는 '저탄소 콘크리트 표준배합' 개발에 성공했다"고 밝혔다.

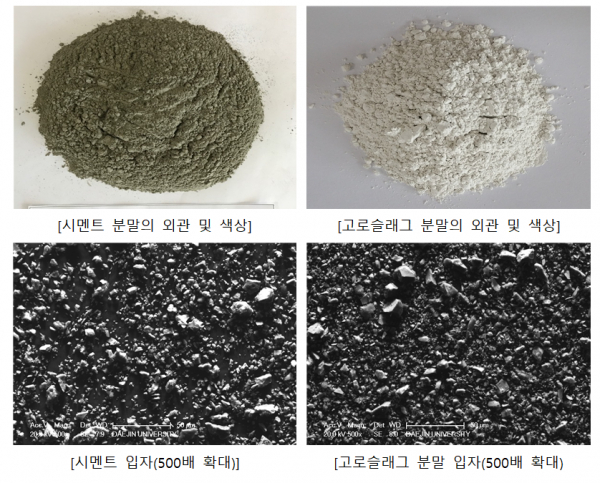

'저탄소 콘크리트'란 기존 콘크리트에 포함돼 있는 시멘트의 50%를 '고로슬래그' 분말로 대체한 제품이다.

'고로슬래그'는 철강을 제조할 때 고로(용광로)에서 발생되는 슬래그(찌꺼기)로 철 이외의 불순물이 모여있는 것이다.

이를 통해 콘크리트의 특성을 잃지 않는 선에서 주 생산 원료인 시멘트 사용량을 줄일 수 있다.

시멘트는 1t 생산 시 0.931톤의 이산화탄소가 발생한다.

도로공사에 따르면 저탄소 콘크리트는 일반콘크리트와 비슷한 수준의 강도를 가지고, 제설제 염해(염분에 의한 피해) 저항성 등 내구성 면에서는 더 우수하다.

내부 조직이 견고해 염분의 침투 속도를 줄이는 효과가 있어 일반 콘크리트 대비 수명이 약 4배 이상 길다.

가격 또한 저렴하다.

저탄소 콘크리트의 주원료인 고로슬래그 가격은 기존 시멘트의 70% 수준이라 경제적이다.

도로공사 관계자는 "저탄소 콘크리트를 전체 고속도로 현장에 적용할 경우 시멘트 대체 효과로 연간 약 42만t의 탄소배출량이 감소된다"며 "앞으로도 탄소배출량 감축과 친환경 고속도로 건설을 위해 적극적으로 노력하겠다"고 전했다.

도로공사는 지난해 12월 저탄소 콘크리트 표준배합을 '고속도로 건설 재료 품질기준'에 반영해 현장에서 즉시 적용 가능하도록 조치했으며 올해부터 확대 적용할 예정이다.

저탄소 콘크리트가 건설자재로 정착되면 아파트 같은 대규모 콘크리트 공사에도 활발히 사용될 것으로 전망된다.